اصول، فرآیند و کاربردها

قالب تزریق پلاستیک یکی از اصلیترین ابزارهایی است که در صنعت تولید محصولات پلاستیکی استفاده میشود. این قالبها از جنسها و ابعاد مختلفی بوده و برای تزریق مواد پلاستیکی به شکلها و اندازههای مختلف استفاده میشوند. در این مقاله، به بررسی اصول، فرآیند تولید و کاربردهای این نوع قالب ها خواهیم پرداخت.

اصول قالب تزریق پلاستیک:

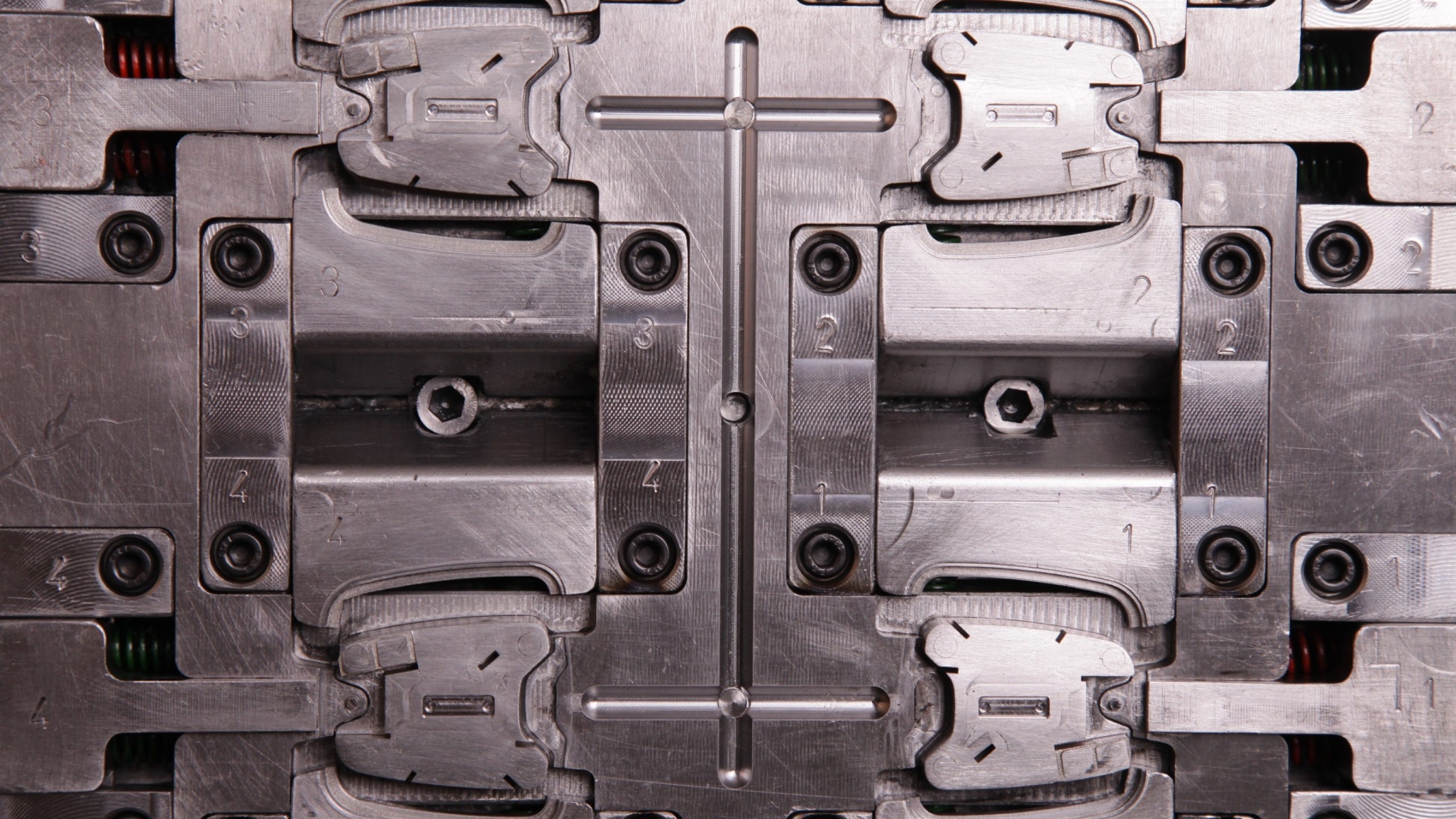

قالب تزریق پلاستیک معمولاً از دو قسمت اصلی تشکیل شده است: قسمت ثابت(Cavity) و قسمت متحرک(Core). این قسمتها به کمک یک دستگاه تزریق به یکدیگر متصل میشوند و مواد پلاستیکی به داخل قالب تزریق میشوند. سپس، مواد پلاستیکی با استفاده از فشار و دما مناسب به شکل قالب شده و پس از سرد شدن، قطعه نهایی تزریق شده از قالب خارج میشود

فرآیند قالبسازی:

تولید قالب تزریق پلاستیک یک فرآیند پیچیده و حرفهای است که از ابتدا تا انتها نیازمند دقت و تخصص بالا است. این فرآیند شامل مراحل طراحی قالب، ساخت قالب و تنظیمات نهایی قبل از تزریق میشود. انتخاب مواد مناسب برای ساخت قالب، طراحی صحیح سیستم سرد کننده و کنترل دما و فشار در طول فرآیند تزریق از جمله عوامل مهم در قابسازی است.

کاربردهای قالب تزریق پلاستیک:

قالبهای تزریق پلاستیک در صنایع مختلفی مورد استفاده قرار میگیرند، از جمله صنایع خودروسازی، الکترونیکی، پزشکی، خوراکی و خانگی. این قالبها برای تولید قطعات مختلف از جمله بطریها، سی دی و دی وی دی، قطعات خودرو، لوازم آشپزخانه و قطعات پزشکی استفاده میشوند.

مواد به کار رفته در ساخت قالبهای تزریق پلاستیک :

یکی از عوامل مهم در ساخت قالبهای تزریق پلاستیک، مواد استفاده شده در آنها است. این مواد باید دارای خواص مکانیکی و حرارتی مناسبی باشند تا قابلیت مقاومت در برابر فشار و دمای بالا را داشته باشند. برخی از مواد شایع برای ساخت قالبهای تزریق پلاستیک عبارتند از فولادهای آلیاژی، فولادهای ضد زنگ و آلومینیوم.

نکات مهم در طراحی قالبهای تزریق پلاستیک:

در طراحی قالبهای تزریق پلاستیک باید به چند نکته مهم توجه شود تا فرآیند تزریق به بهترین شکل صورت گیرد. این نکات شامل طراحی کشویی ها، سیستم سرد کننده مناسب، طراحی مناسب برای جلوگیری از شکستگی و خوردگی، و بهینهسازی فرآیند تزریق برای کاهش هدررفت مواد است.

مزایای استفاده از قالبهای تزریق پلاستیک:

استفاده از این قالب ها برخی مزایایی نسبت به روشهای دیگر تولید قطعات پلاستیکی دارد. این مزایا شامل سرعت بالا در تولید، کیفیت بالا و دقت در ابعاد قطعات تولیدی، قابلیت تولید حجم بالا از قطعات یکنواخت، و کاهش هزینههای تولید و مواد مصرفی است.

نتیجهگیری:

به طور خلاصه، قالب تزریق پلاستیک یکی از ابزارهای حیاتی در صنعت تولید محصولات پلاستیکی است که با استفاده از فرآیند تزریق، امکان تولید قطعات با کیفیت و دقت بالا را فراهم میکند. با توجه به رشد روزافزون صنعت پلاستیک و نیاز رو به افزایش به تولید قطعات پلیمری با کیفیت و هزینه کمتر، استفاده از این قالب ها به عنوان یک روش تولید مورد توجه قرار گرفته است.